1. A relevância do aço na sociedade e suas rotas de produção vigentes

O aço é uma liga metálica constituída por ferro e carbono (até 2%), que atende diversas necessidades da sociedade moderna, ao proporcionar materiais que são utilizados na construção civil e engenharia, no setor automotivo e na fabricação de diversos bens de consumo. A história do material tem suas origens desde milênios atrás, quando era produzido de forma mais rudimentar, sendo dado o crédito para o inglês Henry Bessemer, nos anos de 1850, visto que desenvolveu o processo Bessemer capaz de produzir aço em larga escala. Henry Bessemer (World Steel Association, 2023a). O insumo primário de aço é o minério de ferro, cujos tipos de maior qualidade contém alto teor de ferro (60-65%), além de outros metais, que se encontram majoritariamente sob uma forma oxidada. Assim, é necessário remover impurezas, reduzir o ferro (remover o oxigênio do material), incorporar carbono (para conferir dureza ao material), e adicionar conveniente outros metais, para se produzir ligas de aço com as propriedades mecânicas e químicas adequadas às diversas aplicações finais. Os produtos derivados de aço podem ser reciclados (sucatas possuem teor de ferro maior que 95%), o que contribui para redução do uso de matérias-primas frescas e promove a economia circular.

O setor do aço responde por em torno de 7-9% das emissões globais de CO2 (IEA, 2020). O principal foco de emissões decorre da alta intensidade energética do setor e à recorrência a fontes fósseis de carbono para provimento de energia e como insumo para redução dos óxidos de ferro[1]. Como o aço precisa conter carbono para ter as propriedades desejadas, acaba que o carvão é utilizado como fonte de energia, agente redutor e provedor de carbono à liga.

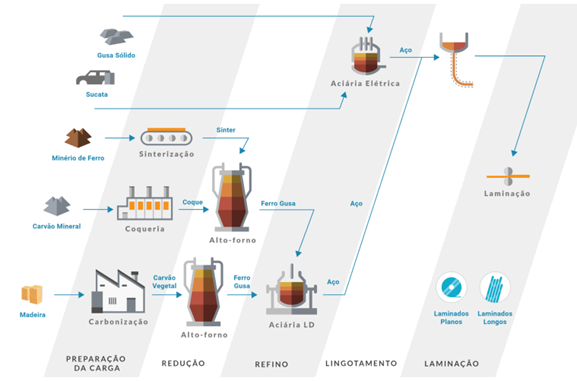

A intensidade de carbono média global do aço é de 1,91 t CO2/t aço bruto. Assim como para diversos outros produtos, avaliações de inventário de clico de vida permitem estimar as emissões de gases de efeito estufa que decorrem de suas cadeias produtivas. Tais avaliações são construídas a partir de normas e metodologias, dentre as quais se destaca o GHG Protocol, que atua desde os anos 1990, sendo uma referência internacional no desenvolvimento de metodologias e de padronizações na quantificação de emissões corporativas (GHG Protocol, 2023). Em especial, para produção de aço, há as normas de inventário de carbono dedicadas que constam nas ISO 14404:2013[2]. O fator de emissão do aço é variável conforme a rota de produção adotada, que pode ser intensiva no uso de carvão ou aproveitar-se de eletricidade. Neste caso, em países com matriz elétrica predominantemente renovável, ocorre uma efetiva oportunidade para produção de aço com menor pegada de carbono. Todavia, a matriz elétrica de diversos países ainda conta com uma participação elevada de fontes fósseis, além de que a rota do alto-forno impera em termos de participação na produção global de aço. As principais rotas para produção de aço são descritas a seguir, e ilustradas nas Figuras 1 e 2:

(a) BF-BOF (blast furnace – basic oxygen furnace): rota que envolve o uso de alto-forno (blast furnace) seguido de um conversor básico de oxigênio (basic oxygen furnace). O processo consiste no processamento de minério de ferro para produção de ferro gusa no alto-forno (BF), que precisa ser refinado, pois contém alto teor de carbono (2 – 5%). O minério de ferro, antes de adentrar o alto-forno, é pré-processado na forma de sínter junto a finos de calcário e coque. Em paralelo, o carvão também é refinado na coqueria por uma destilação sob atmosfera controlada, onde se produz o coque e gás de coque. No alto-forno, diversas reações químicas decorrem ao longo da estratificação formada no reator, dentre as quais decorre liberação de calor, redução do óxido de ferro através do carbono, incorporação do carbono no material, e formação da escória, por exemplo. A escória é um subproduto que carrega as impurezas originalmente presente no sínter de minério de ferro, apresentando determinadas aplicações a serem apresentadas posteriormente neste artigo. O ferro-gusa líquido quente é então processado em um conversor de oxigênio (BOF), no qual se ajusta o teor de carbono, emprega-se aditivos e remove-se outras impurezas. O aço finalmente é então destinado a etapas de lingotamento e conformação, que ajustam a forma do produto semi-acabado ou acabado, a depender do nível de integração da fábrica. Em média, 1 tonelada de aço bruto precisa de 1.370 kg de minério de ferro, 780 kg de carvão metalúrgico, 270 kg de calcário (agente fundente e alcalino utilizado em diversas etapas do processo para formação da escória) e 125 kg de aço reciclado (World Steel Association, 2023b). A rota BF-BOF possui um fator de emissão global médio de 2,32 t CO2/t aço bruto, contudo o fator depende da qualidade das matérias-primas, matriz energética e elétrica associada às etapas do processo, integração do processo siderúrgico, e capacidade de incorporação de sucata. O processo do alto-forno responde por 67% das emissões, havendo contribuições de 7,9% na coqueria, 16% na sinterização, e 8,8% na aciaria (conversão do ferro gusa em aço semiacabado) (Cassotis, 2021).

(b.1) ST-EAF (scrap steel – eletric arc furnace): consiste no processamento principalmente de sucata (ST), por fornecimento de energia elétrica através de eletrodos de carbono, em um forno de arco elétrico. Em média, 1 tonelada de aço bruto consome 710 kg de sucata, 586 kg de minério de ferro, 150 kg de carvão, 88 kg de calcário e 2,3 GJ de eletricidade (WorldSteelAssociation, 2023b). O fator de emissão da rota corresponde a 0,67 t CO2/t aço bruto. Dentre outras fontes de emissão, a matriz elétrica média embutida nesta intensidade de emissões do aço possui o fator de emissão de 0,504 t CO2/MWh de eletricidade consumida, e sob uma conversão de 9,8 GJ térmico/MWh elétrico (WorldSteelASsocation, 2022); ou seja, plantas que dispõe de rota EAF alimentadas por energia renovável tendem a produzir um aço com uma intensidade de emissão global reduzida, considerando que a matriz elétrica média mundial compreende uma participação significativa de fontes fósseis na geração termelétrica. Assim, em países com elevada participação de renováveis, como o Brasil e Suécia, que possuem participação considerável de geração hídrica, a adoção da rota ST-EAF para produção de aço tende a produzir menores impactos em termos de emissões. Não obstante, a crescente introdução das renováveis emergentes na matriz elétrica, tais como eólica e solar, contribuem para a redução da intensidade de emissões de qualquer processo eletrointensivo, como no caso do aço produzido através de um EAF.

Figura 1 – Rotas vigentes de produção de aço

Fonte: Instituto Aço Brasil (2020)

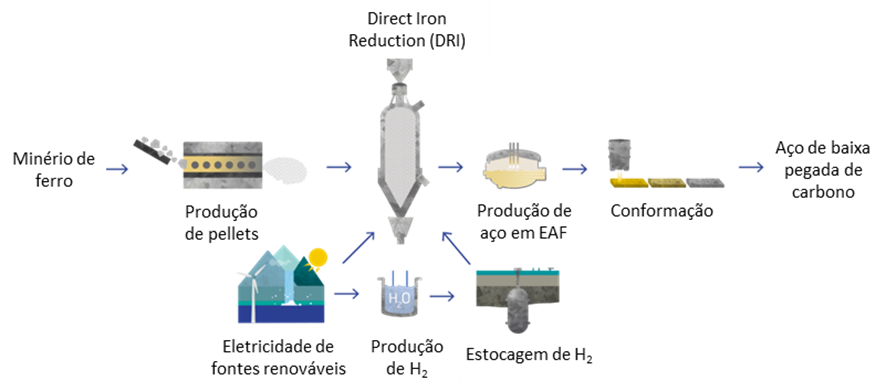

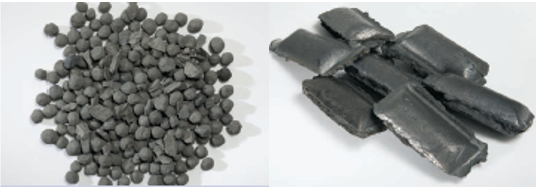

(b.2) DRI-EAF (direct reduced iron – electric arc furnace): processo de redução do minério de ferro em DRI (direct reduced iron), que é um intermediário produzido em fase sólida, diferentemente da rota envolvendo a produção de ferro-gusa sob fase líquida. O minério de ferro é reduzido à ferro esponja (DRI), utilizando-se atualmente gás natural ou carvão reformado (gás rico em CO e H2). O ferro esponja é produzido originalmente na forma de pellets, a serem utilizados preferencialmente de imediato após sua produção. Uma etapa de compactação do DRI, realizável a uma temperatura de 650 oC, pode ser realizada para produção do HBI (hot briquetted iron), que é um produto menos suscetível à oxidação natural pela atmosfera, mais apropriado para estocagem e uso posterior, e de maior densidade (5.000 kg/m3) (Carbones, 2023), permitindo transporte de maiores quantidades de ferro na oportunidade da fretagem ou exportação da matéria-prima. A Figura 3 ilustra as duas formas finais que podem ser conferidas ao ferro esponja. O ferro esponja é então empregado em fornos de arco elétrico, para sua conversão em aço. O fator de emissão do ferro associado ao DRI ao gás natural é igual a 1,65 t CO2/t aço bruto, sendo inferior ao do aço oriundo do processo de alto-forno, devido à menor pegada de carbono associada ao uso de gás natural frente ao carvão. O uso do hidrogênio é aderente a esta rota, em substituição ao gás natural, como agente redutor e como provedor de energia, e vem sendo amplamente adotado nos projetos pilotos e plantas de demonstração para a produção de aço verde.

Figura 2 – Esquema de rota DRI-EAF

Fonte: adaptado de Hybrit (2023)

Figura 3 – Ilustração de pellets de DRI (à esquerda) e de sua forma compactada como HBI (à direita)

Fonte: adaptado de Midrex (2017)

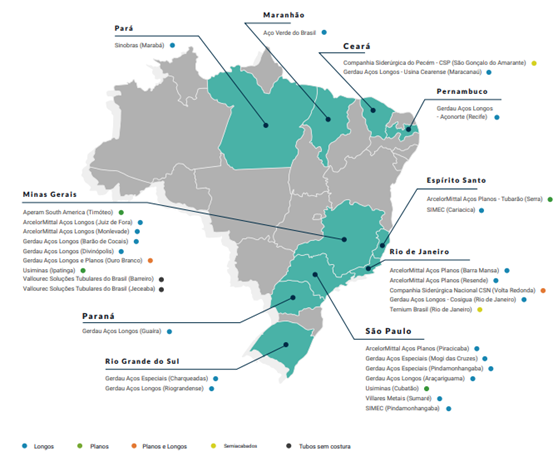

A rota BF-BOF abrange 70% da produção global de aço, enquanto que as rotas do EAF cobrem os demais 30%. Segundo o Instituto Aço Brasil (2022), o parque brasileiro conta com 31 usinas e é administrado por 11 grupos, havendo uma capacidade instalada de produção anual de 51 milhões toneladas de aço bruto (Figura 4). No Brasil[3], 75% da produção do aço provém da rota BF-BOF e 25% da rota EAF, possuindo um perfil bem similar ao restante do globo. Não obstante, a matriz energética e elétrica brasileira contribui para redução das emissões necessárias para se produzir aço por parte das rotas EAF.

Figura 4 – Produção de aço no Brasil

Fonte: Instituto Aço Brasil (2020)

2. Os métodos e esforços de descarbonização tradicionais

A rota do alto-forno consiste na forma mais consolida de se produzir aço, embora conte com a maior intensidade de carbono. De qualquer maneira, a indústria do aço busca incessantemente práticas ou melhorias de processo, que confiram menores impactos ambientais, otimizem o aproveitamento de recursos materiais e energéticos, e alavanquem a performance econômica dos projetos frente à competitividade da commodity no âmbito mundial. Algumas dessas práticas, discriminadas abaixo, consistem nas formas vigentes que vêm sendo adotadas ou pesquisadas pelo setor.

(a) Aumento de eficiência dos processos, e integração energética e mássica: prática historicamente adotada pelo setor, que promove a integração energética e de resíduos nas várias etapas da cadeia. Um exemplo do significado de integração energética é a realização da conformação do aço ainda aquecido, evitando-se dispêndio energético para seu reaquecimento. Na cadeia produtiva há diversos produtos intermediários ou rejeitos contendo calor em potencial para ser aproveitado, tais como a energia contida nos gases exauridos pelo alto-forno, aciaria, ou mesmo a condição de produção do gás de coqueria. Desde 1960, a intensidade energética de plantas integradas foi reduzida em até 60% graças às práticas adotadas no âmbito de melhoria da eficiência de processos. Por parte da integração mássica, ou reaproveitamento de resíduos, ressalta-se que o setor tem como subproduto escórias – fase contendo impurezas removidas pela aplicação do calcário – de diversas etapas, tais como a de alto-forno, forno elétrico ou dos conversores de oxigênio. A escória é um material com potencial para atender outros mercados (ex: cimento e fertilizantes), contribuindo para reduzir emissões de outros setores da economia ao substituir insumos que seriam originalmente produzidos por rotas não-renováveis. Para cada 1 tonelada de aço produzido no alto-forno, 400 kg de escória[4] são formadas na rota BF (225kg) – BOF (125 kg) (IEA, 2020). Estima-se que a integração da escória e outros substitutos possam reduzir em 40 – 50% o consumo de clínquer na fabricação de cimento. Assim, a escória já é uma contribuição de descarbonização, à jusante do setor do aço, importante para as mitigações de emissões à montante do setor de cimento, por exemplo. Naturalmente há um gargalo de mercado a depender da oferta e demanda pelo coproduto, e da distância entre as indústrias que tem essa sinergia.

(b) Reciclagem e aumento da incorporação de sucata: o aço é um dos materiais com boa aderência à prática de reciclagem, através do reaproveitamento da sucata. Enquanto que se estima um limite de uso de 30% de sucata em um BOF, junto ao ferro-gusa, a rota EAF seria capaz de admitir 100% de carga baseada em sucata (World Steel Assocation, 2023b). A reciclagem de 1 tonelada de sucata pode economizar o processamento de 1.400 kg de minério de ferro, 740 kg de carvão e 120 kg de calcário. Em termos de emissões, 1 tonelada de aço reciclado pode evitar a emissão de 1,5 t CO2. Portanto, a reciclagem contribui para reduzir a demanda energética e o uso de matéria-prima fresca, por já se tratar de um ferro processado. Contudo, há certas barreiras técnicas em se utilizar ela completamente para se produzir aço novo, pois a sucata contém metais indesejados, a depender de sua liga constituinte. Um produto final com predominância de aço, mas impregnado com outros componentes, ricos em cobre, por exemplo, propicia a acumulação deste metal indesejado na matriz do material novo a ser produzido. Outra questão refere-se à disponibilidade de sucata ser limitada, visto que os produtos acabados em aço possuem elevada longevidade. Assim, máquinas, veículos, edifícios, etc., ao deter um ciclo de vida da ordem de décadas, acabam limitando a disponibilidade de sucata.

(c) Aprimoramento tecnológico: ao longo do alto-forno, diversos fenômenos de transporte de energia, espécies químicas, e cinéticas reacionais decorrem, o que dá complexidade à produção do aço mesmo sob as condições de condução mais tradicionais do processo. Diante disso, pesquisa e desenvolvimento de novas tecnologias ou técnicas podem contribuir para o aperfeiçoamento de etapas no processo produtivo. Exemplos de aprimoramento tecnológico que vem sendo conduzidos é a técnica de PCI (Pulverized Coal Injection), em que partículas de carvão são pulverizadas em seções planejadas do alto-forno, com o intuito de melhorar a eficiência do processo. O PCI pode ser capaz de economizar 1,4 t de carvão de coque para cada tonelada carvão pulverizado utilizado (WorldSteelAssociation, 2021), representando uma economia de 30% no uso de carvão, o que gera benefícios econômicos e ambientais relevantes para uma fábrica. Por parte do uso de biomassa, o Brasil é líder mundial no uso de carvão vegetal (pirólise de florestas plantadas, como o eucalipto) no setor do aço: 11% da produção nacional de aço envolve carvão vegetal, consistindo-se de 513.000 hectares plantados (Instituto Aço Brasil, 2021). A usina Timóteo (MG, Brasil) utiliza 100% de carvão vegetal de eucalipto na produção de seu aço pela rota do alto-forno. A aplicação de PCI com fontes biológicas de carbono pode reduzir ainda em 20% as emissões em relação ao uso de uma fonte fóssil (Hakala et al., 2019). O uso de carvão vegetal ou resíduos tratados de biomassa (materiais ricos lignina) são formas mais imediatistas de descarbonizar o processo por alto-forno, ao se considerar um substituto renovável do carvão. Contudo, esse substituto possui propriedades físico-químicas que interferem na termodinâmica e fenômenos de transporte que ocorrem no alto-forno, havendo limitações na substituição direta sem que gere necessidades de adequações do reator. Fontes de biomassa também tendem a deter maior alcalinidade e impurezas em sua composição química, o que pode trazer efeitos adversos ao processo. Por fim, a área necessária para plantio e impeditivos logísticos podem ser fatores limitantes da incorporação de carvão vegetal e semelhantes na cadeia produtiva do aço, diante de gargalos relacionados à ocupação de terreno para se ter uma oferta sob volumes adequados e ao tempo necessário para cultivo da biomassa.

3. O papel do H2 como alternativa de descarbonização do aço

Além das técnicas vigentes e das práticas históricas do setor ilustradas acima, a introdução do H2 como alternativa de descarbonização surge como uma oportunidade a ser explorada pelo setor, tanto nas vias tradicionais quanto de maneiras disruptivas, nas quais se exigiria uma mudança estrutural do processo produtivo, com a substituição dos ativos industriais. O hidrogênio é capaz de descarbonizar a produção de aço, seja como vetor energético – combustão em alto-forno, provimento de energia na sinterização de minério de ferro, aquecimento e fusão de metais – ou como agente redutor – em substituição às fontes fósseis primárias tais como o carvão e gás natural.

A vertente mais direta para descarbonizar o aço é o desenvolvimento do DRI-EAF, visando o uso de H2 sustentável puro. Essa rota mais disruptiva vem sendo adotado de maneira arrojada por empresas, por se constituir como a forma com maior capacidade de redução de emissões. A estratégia baseia-se no uso de eletricidade renovável para alimentar um eletrolisador para produção de H2 verde. De maneira complementar à eletrólise, podem ser almejados o uso de combustíveis renováveis em outras etapas, como na sinterização do minério, e a introdução fontes de carbono biogênico para impregnação de carbono na matriz do aço durante a etapa do EAF. Essas soluções complementares seriam capazes de cobrir completamente os principais escopos de emissões do aço, e promover a efetiva produção de de baixo carbono. Abaixo são demonstrados exemplos de projetos na Europa envolvendo essa rota, junto a peculiaridades tecnológicas que cada um vem explorando:

(1) O projeto Hybrit (Lulea, Suécia) é um exemplo de planta de demonstração greenfield que produzirá aço, utilizando eletricidade renovável para produzir H2 verde. Além do foco do H2, ressalta-se que atualmente se utiliza bio-óleo no tratamento térmico e pelotização do minério de ferro. Pretende-se mitigar a intermitência da geração elétrica através do armazenamento de hidrogênio em cavernas. Ressalta-se ainda que o teor de carbono no aço pode ser ajustado através de fontes de biomassa na etapa do EAF. O setor automotivo deve absorver as primeiras bateladas de aço derivados deste projeto (Hybrit, 2023).

(2) O H2GS (Boden, Suécia) possui também a proposta de fazer aço de H2 verde. Destaca-se que o carbono deve entrar no EAF, pois ele contribui para redução do consumo de eletricidade devido a propriedades da camada de escória que se forma. O uso do material ainda fundido nas etapas seguintes de conformação mecânica é fundamental para se economizar energia no processo. O acabamento do processo é realizado por processos eletrificados (H2GS, 2023).

(3) O projeto SALCOS[5] (Alemanha) possui proposta similar em utilizar H2 verde, contudo considera o uso de gás natural como agente redutor antes da progressiva substituição por H2 verde, para fins de redução da intensidade de carbono no produto, mediante atributos de flexibilidade técnica e operacional (SALCOS, 2023). Outro projeto em Hamburg destaca que a rota do DRI com H2 cinza, usando gás natural e Pressure Swing Adsorption (PSA) para concentrar o H2 do gás natural reformado, é uma transição fundamental para se avaliar as particularidades de se reduzir minério com maiores teores de hidrogênio como agente redutor (ArcellorMital, 2023).

A continuação do uso de alto-fornos para produção de aço com menor pegada de carbono tem limitações, tanto é que as atuais medidas de redução de emissões no alto-forno referem-se ao uso de agentes redutores em complemento ao coque: carvão pulverizado, óleo, gás natural e tipos adequados de biomassa. O hidrogênio pode entrar como agente complementar, mas pesquisas acerca da termodinâmica e cinética do processo ainda devem ser promovidas, de modo que se adeque o projeto do alto-forno aos seguintes fatores:

- A redução de aço com hidrogênio é endotérmica, enquanto que sua redução com fontes de carbono é exotérmica. Logo, a introdução de hidrogênio no processo implica um maior consumo energético, o que deve ser contornado de forma eficiente;

- Há a competição cinética da reação do hidrogênio com óxido de ferro com outras reações químicas, além dos efeitos proporcionados pelos fenômenos de interface e de transporte de massa que ocorrem no alto-forno;

- O coque do carvão contribui para formação de uma coluna permeável e apropriado para percolação de gases, escória e ferro-gusa. A redução do uso de coque em prol da adição de hidrogênio ou mesmo gás de coque afeta essa estrutura interna do alto-forno.

Não obstante, a injeção de hidrogênio em alto-forno seria a solução mais imediatista, e que pode ser adotada no curto e médio prazo à medida que se ganhe experiência e se efetive a tecnologia do DRI com H2 puro. Neste sentido, tecnologias de CCS (Carbon Capture and Storage) ou CCUS (Carbon capture, Usage and Storage) podem cumprir um papel importante na captura de CO2, seja, por exemplo, sobre os gases de exaustão à jusante da rota BF-BOF, ou mesmo à montante, sobre o gás de coque da pirólise do carvão e biomassa. A própria rota DRI poderia se aproveitar de CCS aplicada à reforma do gás natural para produção do H2 azul à montante. Portanto, além de se constituir uma oportunidade para o próprio processo do alto-forno, o CCS tem sinergia com a rota do DRI se aplicado sobre o gás natural reformado ou gás de coque para se obter o H2 azul, ou mesmo sobre gases residuais à jusante do processo. De maneira geral, rotas envolvendo CCS necessitam de infraestruturas de grande porte e de um mercado ou regulação de carbono que viabilizem os custos de implementação, caso esteja ausente uma demanda de CO2 para atividades que se beneficiem deste insumo, a exemplo da recuperação avançada de petróleo. Abaixo são apresentadas algumas oportunidades explorados pelo setor, combinando-se tecnologias de CCS, CCUS e uso de H2, além de apresentadas algumas peculiaridades tecnológicas de cada projeto junto a seus escopos particulares:

(1) Em 2021, em Duisburg (Alemanha), houve um teste bem-sucedido de injeção de H2 em 1 dos 28 tuyères (bicos de injeção) de um alto-forno[6]. O H2 foi provido através de caminhões. No final de 2022, foi concluída a construção de um duto para transporte de hidrogênio derivado de eletrólise. Esse caso é um exemplo de descarbonização de curto prazo viável ao setor, enquanto que em paralelo é construída uma planta para produção de 2,5 milhões toneladas de aço pela rota DRI, junto a unidades de fusão[7] com eletricidade de fontes renováveis à jusante para obter o metal quente, prevista para 2026 (thyssenkrupp, 2022; thyssekrupp 2023a) .

(2) Neste mesmo projeto do âmbito do programa tkH2steel, uma oportunidade de descarbonização da rota do alto-forno decorre através do projeto Carbon2Chem[8]. Os gases do alto-forno, da coqueria e do conversor de oxigênio (BOF). Essas correntes de gás quente, além de poderem ser utilizadas para recuperação de energia térmica e geração elétrica, possuem uma composição química rica em CO2, CO e H2, sendo favorável à produção de amônia e metanol. Esse exemplo não se trata diretamente de um uso de H2 verde ou azul, mas serve como proposta de promoção de projetos de transição que descarbonizem a rota dos alto-fornos existente ou sob planos de readequação. Ou ainda, demonstram um potencial de integração com a cadeia do H2 azul e de práticas CCUS (thyssenkrupp, 2023b).

(3) Projetos envolvendo a captura de gás de alto-forno para mitigação de suas emissões através CCUS podem ser citados, como o projeto Athos (Países Baixos) e Course 50 (Japão). Em especial, os projetos Longship com o Northern Lights[9], previstos para 2024, visam capturar emissões de CO2 de diversos agentes na Europa (incluindo produção de aço de alto-forno), sendo prevista uma capacidade de captura de 1,5 milhão t CO2 por ano. O CO2 será liquefeito na costa, transportado por navios, armazenado temporariamente em uma estação terrestre na Noruega, e então será estocado permanentemente em aquíferos salinos à 2.600 km de profundidade no offshore (Northernlights, 2023).

(4) Oportunidades de CCUS acopladas ao aço do processo DRI podem ser exemplificadas pelo projeto Al-Reyadah[10] (Emirados Árabes), que já opera em escala comercial com uma capacidade de 800.000 t CO2 por ano . O projeto consiste na primeira fábrica de aço, onde o CO2 é capturado do gás efluente da redução do aço, através de absorção por aminas, sendo transportado por gasoduto (43 km, 230 bar) e injetado em campos terrestres maduros. O projeto alia a injeção de CO2 com a recuperação avançada de petróleo (enhanced oil recovery – EOR) em campos maduros. Embora o H2 azul não é diretamente utilizado no momento, pois o foco da captura está em gases efluentes, a empresa pretende integrar o conceito com empreendimentos envolvendo o hidrogênio (THE UNIVERSITY OF EDINBURGH, 2023).

4. Considerações finais

Conforme apresentado, há inúmeras possibilidades para descarbonizar o setor da siderurgia. As soluções são variadas em termos de trivialidade e complexidade, e cada uma apresenta suas próprias vantagens e limitações. Considerando que o setor do aço representa 7% das emissões globais de CO2, quaisquer das tentativas são bem-vindas para descarbonizar um setor hard-to-abate e essencial na estrutura da sociedade. Uma constatação disso foi demonstrada quando se observa empresas na Europa almejando fortemente a alternativa mais arrojada em seu portfólio, no caso de plantas piloto de DRI visando uso de H2 em até 100%, ao mesmo tempo que buscam descarbonizar seus ativos mais seguros (alto-forno), seja recorrendo à injeção parcial de H2 ou estruturando infraestruturas de captura de carbono junto a outros usos finais e setores industriais. O Brasil já possui um case de sucesso ao deter condições geográficas para implementar o uso de carvão vegetal, ou mesmo já contar com uma matriz elétrica capaz de prover em média 90% de energia renovável. Em outras palavras, o país conta com um portfólio técnico de soluções em potencial que, se combinadas, permitem desenvolver uma produção de aço ou produtos acabados de baixa pegada de carbono. O incentivo à consolidação técnico-econômica destas soluções, em que há espaço para o uso do H2 sustentável de diversas origens – eletrólise dedicada com geração renovável solar/eólica, reforma à vapor de fontes de biomassa (biogás, etanol, glicerina, etc.), acoplagem de CCS sobre correntes passíveis, recorrência à matriz elétrica de elevada participação renovável –, seria estratégico para trazer benefícios socioeconômicos e ambientais, à medida que a mitigação de emissões e produtos sustentáveis se tornem cada vez mais uma prioridade na agenda mundial.

5. Referências

ArcellorMital (2023). Hydrogen-based steelmaking to begin in Hamburg. https://corporate.arcelormittal.com/media/case-studies/hydrogen-based-steelmaking-to-begin-in-hamburg. Acessado em 24 de junho de 2023.

Carbones (2023). HBI & DRI. https://www.carbones.at/dri-hbi. Acessado em 25 de junho de 2023.

Cassotis (2021). Os impactos ambientais da injeçãode hidrogênio nos altos-fornos. https://pt.cassotis.com/insights/os-impactos-ambientais-da-injecao-de-hidrogenio-nos-altos-fornos. Acessado em 25 de junho de 2023

Greenhouse Gas Protocol (2023). About us. https://ghgprotocol.org/about-us. Acessado em 25 de junho de 2023.

H2GS (2023). H2 green steel. https://www.h2greensteel.com/green-steel. Acessado em 24 de junho de 2023.

Hakala, J., Kangas, P., Penttilä, K., Alarotu, M., Björnström, M., & Koukkari, P. (2019). Replacing Coal used in Steelmaking with Biocarbon from Forest Industry Side Streams. VTT Technical Research Centre of Finland. VTT Technology No. 351 https://doi.org/10.32040/2242-122X.2019.T351

Hybrit (2023). Hybrit fossil-free steel. https://www.hybritdevelopment.se/en/. Acessado em 24 de junho de 2023.

Instituto Aço Brasil (2020). Dados do setor do aço brasileiro. Disponível em: https://www.acobrasil.org.br/relatoriodesustentabilidade/assets/pdf/PDF-2020-Relatorio-Aco-Brasil-COMPLETO.pdf

Instituto Aço Brasil (2021). Posicionamento – Mudanças Climáticas. https://acobrasil.org.br/site/wp-content/uploads/2021/09/ACOBRASIL_Position_Paper_Mudan%C3%A7as_Climaticas.pdf

Instituto Aço Brasil (2022). Estatística da Siderurgia. https://acobrasil.org.br/site/wp-content/uploads/2022/12/Estatistica-da-Siderurgia_3o_TRI_2022-1.pdf

International Energy Agency (2020). Iron and Steel Technology Roadmap. https://www.iea.org/reports/iron-and-steel-technology-roadmap.

Midrex (2017). Impact of HBI Use in Integrated Steel Plants: Environmental Impact and OPEX Comparison. https://www.midrex.com/tech-article/impact-of-hbi-use-in-integrated-steel-plants-environmental-impact-and-opex-comparison/. Acessado em 25 de junho de 2023.

Northernlights (2023). About the Longship Project. https://norlights.com/about-the-longship-project/. Acessado em 24 de junho de 2023.

SALCOS (2023). SALCOS Younited Steelmaking Reivented. https://salcos.salzgitter-ag.com/en/mydral.html. Acesso em 24 de junho de 2023.

The University of Edinburgh (2023). AL REYADAH: PROJECT DETAILS. https://www.geos.ed.ac.uk/sccs/project-info/622. Acessado em 24 de junho de 2023.

Thyssenkrupp (2022). Creating facts for the transformation: Air Liquide completes hydrogen pipeline to thyssenkrupp Steel in Duisburg. https://www.thyssenkrupp-steel.com/en/newsroom/press-releases/air-liquide-completes-hydrogen-pipeline-to-thyssenkrupp-steel-in-duisburg.html

Thyssenkrupp (2023a). Climate strategy: Into the future with green steel. https://www.thyssenkrupp-steel.com/en/company/sustainability/climate-strategy/. Acessado em 24 de junho de 2023.

Thyssenkrupp (2023b). The Carbon2Chem project. https://www.thyssenkrupp.com/en/newsroom/content-page-162.html. Acesssado em 24 de junho de 2023.

World Steel Association (2022). CO2 Data Collection. https://worldsteel.org/wp-content/uploads/CO2_User_Guide_V11.pdf

World Steel Association (2023a). About steel. https://worldsteel.org/about-steel/about-steel/. Acessado em 25 de junho de 2023.

World Steel Association (2023b). Factsheet Steel and raw materials. https://worldsteel.org/wp-content/uploads/Fact-sheet-raw-materials-2023.pdf.

6. Notas

2] https://www.iso.org/standard/57298.html; https://www.iso.org/standard/57299.html;

[3] https://acobrasil.org.br/site/wp-content/uploads/2022/12/Estatistica-da-Siderurgia_3o_TRI_2022-1.pdf

[4] https://www.iea.org/reports/iron-and-steel-technology-roadmap

[5] https://salcos.salzgitter-ag.com/en/mydral.html

[6] https://www.thyssenkrupp-steel.com/en/newsroom/press-releases/air-liquide-completes-hydrogen-pipeline-to-thyssenkrupp-steel-in-duisburg.html

[7] https://www.thyssenkrupp-steel.com/en/company/sustainability/climate-strategy/

[9] https://norlights.com/about-the-longship-project/

[10] https://www.geos.ed.ac.uk/sccs/project-info/622

Sugestão de citação: Castiñeiras Filho, S. L. P. (2023). Ferro e carbono: esforços vigentes na descarbonização do aço e o papel do H2 em soluções complementares ou disruptivas. Ensaio Energético, 31 de julho, 2023.

Sergio Luiz Pinto Castiñeiras Filho

Engenheiro Químico pela PUC-Rio, mestre e doutorando em Engenharia Mecânica com ênfase em Termociências pela PUC-Rio. Pesquisador no Instituto de Energia da PUC-Rio (IEPUC).

Muito bom artigo. Levantamento preciso e bastante completo.